Formaldehyd & Derivate

Ihr Technologie-Center für Formaldehyd und -Derivate

Pörner Grimma fungiert innerhalb der Pörner Gruppe als Technologie-Center für Formaldehyd und dessen Derivate. Unser erfahrenes Team realisierte etwa 25 Anlagen in dieser Produktgruppe und steht für Kompetenz, Zuverlässigkeit und Fortschritt.

Seit mehr als 25 Jahren errichtet Pörner Grimma als EPCM-Kontraktor gemeinsam mit namhaften europäischen Lizenzgebern und Know-how Partnern unterschiedliche Produktions-Anlagen für die Formaldehyd-Produktfamilie.

Technologie-Center mit Erfahrung

Unser Leistungsspektrum umfasst den Verkauf, die Planung und den Bau von kompletten Produktionsanlagen innerhalb der Formaldehyd-Technologiefamilie. In enger Zusammenarbeit mit renommierten europäischen Lizenzgebern und Know-how-Partnern bieten wir als EPCM (Engineering, Procurement, Construction Management) umfassende Lösungen. Dabei bearbeiten wir nicht nur die eigentliche Produktionsanlage, sondern auch alle erforderlichen Neben-, Betriebsmittel- und Infrastruktur-Anlagen für:

- FORMALDEHYD Produktion basierend auf dem Silber- und Metalloxid-Katalysator-Verfahren

- UFC (Harnstoff-Formaldehyd-Vorkondensat) Produktion nach dem Silber- und Metalloxid-Katalysator-Verfahren

- HEXAMIN (Hexamethylentetramin) Produktion mit dem Flüssig- und Gas-Phasen-Verfahren

- LEIME und HARZE (UF, MF, MUF, PF, Epoxid, Alkyd, Polyester, Novolake, Pulverbakelite) Produktion

Erfahren Sie mehr über unsere Projekte und Leistungen, und vertrauen Sie auf die langjährige Expertise eines Unternehmens, das sich kontinuierlich den Herausforderungen der Branche stellt.

Technologie-Übersicht

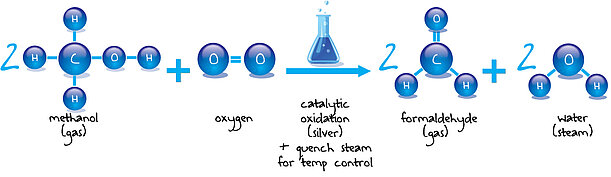

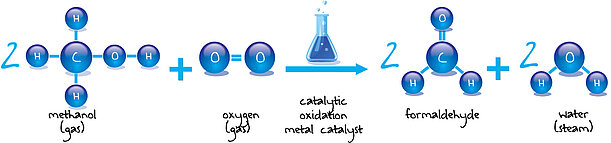

Technisch lässt sich Formaldehyd durch die katalytische Oxidation von Methanol herstellen. Dazu eignen sich zwei Methoden, das Silber-Katalysator- und das Metalloxid-Katalysator-Verfahren.

Das Silber-Katalysator-Verfahren

- Ein dampfförmiges Methanol-Wasser-Gemisch wird gemeinsam mit Umgebungsluft dem Silber-Katalysator zugeführt. Das erzeugte Prozessgas wird in einem selektiven Absorptionsschritt in Wasser absorbiert und kondensiert.

- Standardlösungen bis zu 49 % w/w Formaldehyd mit 1-2 % w/w Methanol werden ohne Destillation produziert.

- Als Alternative bietet Pörner eine spezielle Schwachgas-Rezirkulations-Technologie an, womit eine höhere Konzentration der Formaldehyde-Lösung bis zu 55 % w/w Formaldehyd mit 0,5-1 % w/w Methanol ohne Destillation erzielt werden kann.

- Das H2-reiche Schwachgas wird in einer thermischen Oxidation oder einem speziellen Kessel verbrannt und generiert so Dampf oder kann ebenso für den Betrieb eines Gasmotors zur Stromerzeugung eingesetzt werden

Der Katalysator-Tausch erfolgt innerhalb weniger Stunden ohne Staub-und Abfallbildung. Die Katalysator-Wiederbefüllung benötigt weniger als 24 Stunden, weshalb kleine Haltetanks ausreichen, um Verbraucher während der Wiederbefüllung zu versorgen.

Das Metalloxid-Katalysator-Verfahren

- Dampfförmiges Methanol wird gemeinsam mit Umgebungsluft dem Metalloxid-Katalysator (Eisenoxid in Kombination mit Molybdän und/oder Vanadium) zugeführt.

- Das gewonnene Prozessgas wird dann in einem Absorptionsschritt in Wasser absorbiert und kondensiert.

- Circa 1/3 des Absorptionsabgases wird zum Reaktor recycelt. So können Formaldehyd-Lösungen bis zu 55 % w/w Formaldehyd mit 0,5-1 % w/w Methanol produziert werden.

- Das Absorptionsabgas wird auf Palladium-Katalysator oxidiert, welcher wahlweise mit einer Wärmerückgewinnung gekoppelt sein kann.

Formaldehyd ist ein wichtiger Rohstoff für die chemische Industrie. Über 50 Industriezweige verwenden Formaldehyd und dessen Derivative, als Klebstoffe, Harze und in vielen anderen Anwendungsbereichen.

Pörner Grimma ist nicht nur Spezialist für das Formaldehyd Verfahren, sondern auch für Verfahren für die Weiterverarbeitung zu Formaldehyd-Derivative. Diese finden vielfältigen Einsatz in Industrie und Haushalt.

Pörner bietet Anlagen für folgende Produktgruppen an:

- Formaldehyde

- Urea Formalin Precondensate (UFC)

- Hexamethylentetramin (Hexamin oder Urotropin)

- Urea-Formaldehyd Harze (UF), Melamin-Formaldehyd Harze (MF) und Melamin-Urea Harze (MUF)

- Phenol-Formaldehyd Harze (PF)

- Epoxid Harze

- Alkyd und Polyester Harze

- Leime

- Novolak und Resol Produkte

- Pulver-Bakelite

Das Silber-Katalysator-Verfahren ist das sicherste Verfahren für die Erzeugung von Formaldehyd. Der geringere Ameisensäuregehalt ohne Einsatz von Natronlauge und Antischaummitteln, ermöglicht eine vielfältigere Weiterverarbeitung des Produkts. Das Verfahren verwendet ausschließlich Wasser bzw. Wasserdampf, benötigt also kein Wärmeträgeröl und auch keinen Sauerstoff im Absorber. Dadurch verbessert sich die Produktqualität bei gleichzeitiger Reduktion des Brandrisikos.

Das Metalloxid-Katalysator-Verfahren erzielt eine höhere Ausbeute an Formaldehyd mit einem etwas geringeren Methanolverbrauch. Die Investitionskosten sind ähnlich dem Silber-Katalysator Verfahren.

Während die Investitionskosten für das Silber-Katalysator- und das Metalloxid-Katalysator-Verfahren annähernd gleich sind, hat das Silber-Katalysator-Verfahren drei entscheidende Vorteile:

- der Katalysator ist billiger, weil vollständig regenerierbar

- der Energieverbrauch ist geringer

- die höhere Effizienz durch größere Dampferzeugung und weniger Kühlbedarf

Diese Vorteile kompensieren bei weitem den geringfügig höheren Methanolverbrauch im Vergleich zum Metalloxid-Katalysator-Verfahren.

„Wir haben gemeinsam mit unserem Lizenzpartner Anlagen, die das Silber-Katalysator-Verfahren verwenden, zu den Besten Ihrer Art weiterentwickelt. Technische und wirtschaftliche Vergleiche mehrerer internationaler Kunden sowie die Erfahrung aus der gemeinsamen Planung und dem Bau von mehr als 25 Anlagen in den letzten Jahren belegen dies.“

GERHARD BACHER, GESCHÄFTSFÜHRER PÖRNER GRIMMA

Pörner ermöglicht eine freie Wahl des Katalysator-Lieferanten. Die Verfahrensentscheidung wird letztendlich bestimmt von den individuellen Wünschen und Bedürfnissen unserer Kunden. Die Hauptfaktoren sind dabei die Kosten für Rohmaterialien, Katalysator, Verbrauchs- und Betriebsmittel, sowie Aspekte zu Betriebsablauf und Sicherheit.

Technologie Broschüre

Gerhard Bacher

Geschäftsführer Pörner Grimma

Pörner Ingenieurgesellschaft Deutschland

Leipziger Straße 52, 04668 Grimma, Deutschland

Tel: +49 3437 9854 - 0

Mail: g.bacher@poerner.de