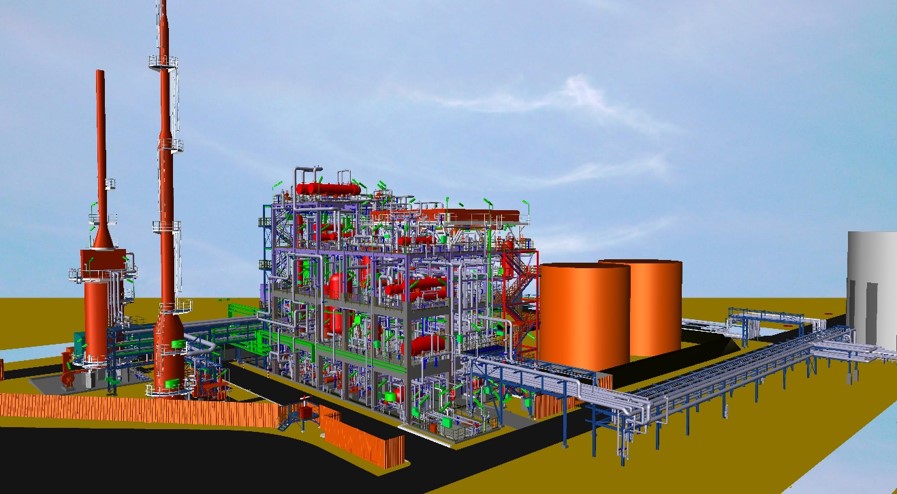

Präzise Vorbereitung - der Schlüssel zum Erfolg

EDL- Ihr Revamp-Spezialist

Die meisten unserer Revamp-Projekte sind sehr komplexe Umbauten von Anlagen und Anlagenteilen, die innerhalb kürzester Shutdown-Perioden durchgeführt werden müssen. Dafür ist nicht nur viel Erfahrung auf der Baustelle, sondern auch eine besonders präzise Vorbereitung erforderlich.

Mit einer Vielzahl erfolgreich abgeschlossener Großprojekte europaweit sind wir Spezialisten für Anlagenrevamps in Raffinerien. Aufgrund der Komplexität von Anlagenumbauten und -modernisierungen ist eine sorgfältige Vorbereitung erforderlich. EDL ist dabei mit ihrer verfahrenstechnischen Kompetenz in der Lage, die notwendigen Aufgabenstellungen schnell zu verstehen, sie zu überprüfen und in einen Anlagenbauprozess zu überführen. Unsere Ingenieur:innen bringen dabei ihr umfangreiches Know-how und fundiertes Fachwissen ein. Sowohl nationale und internationale Vorschriften und Regelwerke als auch die spezifischen Werksnormen unserer Kunden kennen sie ganz genau - und setzen dieses Wissen gezielt und verantwortungsvoll ein.

Unsere Expert:innen analysieren und prüfen den Bestand, erarbeiten mit Empathie intelligente, praxisnahe Lösungen und liefern transparente Entscheidungsgrundlagen. In allen technischen Fragen zum Projekt betreuen wir unsere Kunden - lösungsorientiert und mit Augenmaß.

Unser Leistungsangebot

- Maßgeschneiderte verfahrenstechnische Lösungen für die Modernisierung bestehender Anlagen

- Aktive Umsetzung innovativer Technologien und neuer technischer Lösungen, auch im Bestand

- Kompetentes und effizientes Projekt- und Baustellenmanagement

- Erarbeitung und Umsetzung modernster sicherheitstechnischer und umweltverträglicher Anlagenkonzepte

- Realisierung von Revamp-Maßnahmen in äußerst kurzen Stillstandszeiten

- Präzise Planung von Demontage- und Montagearbeiten sowie Erarbeitung detaillierter Logistikkonzepte für den Transport von Spezialausrüstungen

Unsere Kunden profitieren u.a. von:

- Maximierung der Wirtschaftlichkeit von Anlagen bei geringem Umbauaufwand in kürzesten Stillstandszeiten

- Erhöhung der Produktmengen

- Verbesserung der Produktqualitäten

- Erhöhung der Betriebssicherheit

- Verbesserung der Anlagenverfügbarkeit

- Optimierung der Investitions- und Betriebskosten

- Reduzierung des Energieverbrauchs

- Verbesserung der Umweltverträglichkeit

- Minimierung von Schnittstellen